Industry 4.0 je inovatívny spôsob prepojenia strojov, zariadení, výrobných liniek, podnikových aplikácií, systémov a ľudí a to tak, aby sa vo výstupe realizovali maximálne automatizované procesy.

Industry 4.0 ďalej obsahuje nástroje na zber a ukladanie veľkých objemov dát, čo následne prináša nové možnosti na riadenie, využívanie a spravovanie výrobných procesov. Využívanie nových technológií, ktoré sa v súčasnom období presadzujú v priemyselnej oblasti, prináša so sebou aj nové výzvy, ktoré je potrebné zvládnuť, napr.:

- integrácia s existujúcim technologickým vybavením a procesmi,

- vysoko heterogénne prostredie výroby a dodávateľského reťazca,

- aplikáciu umelej inteligencie do výrobných procesov,

- zmenené nároky na pracovnú silu - vzrastie dopyt po interdisciplinárnych odborníkoch (väčší dopyt po univerzálnosti),

- vzrastie význam kladený na riadenie údržby.

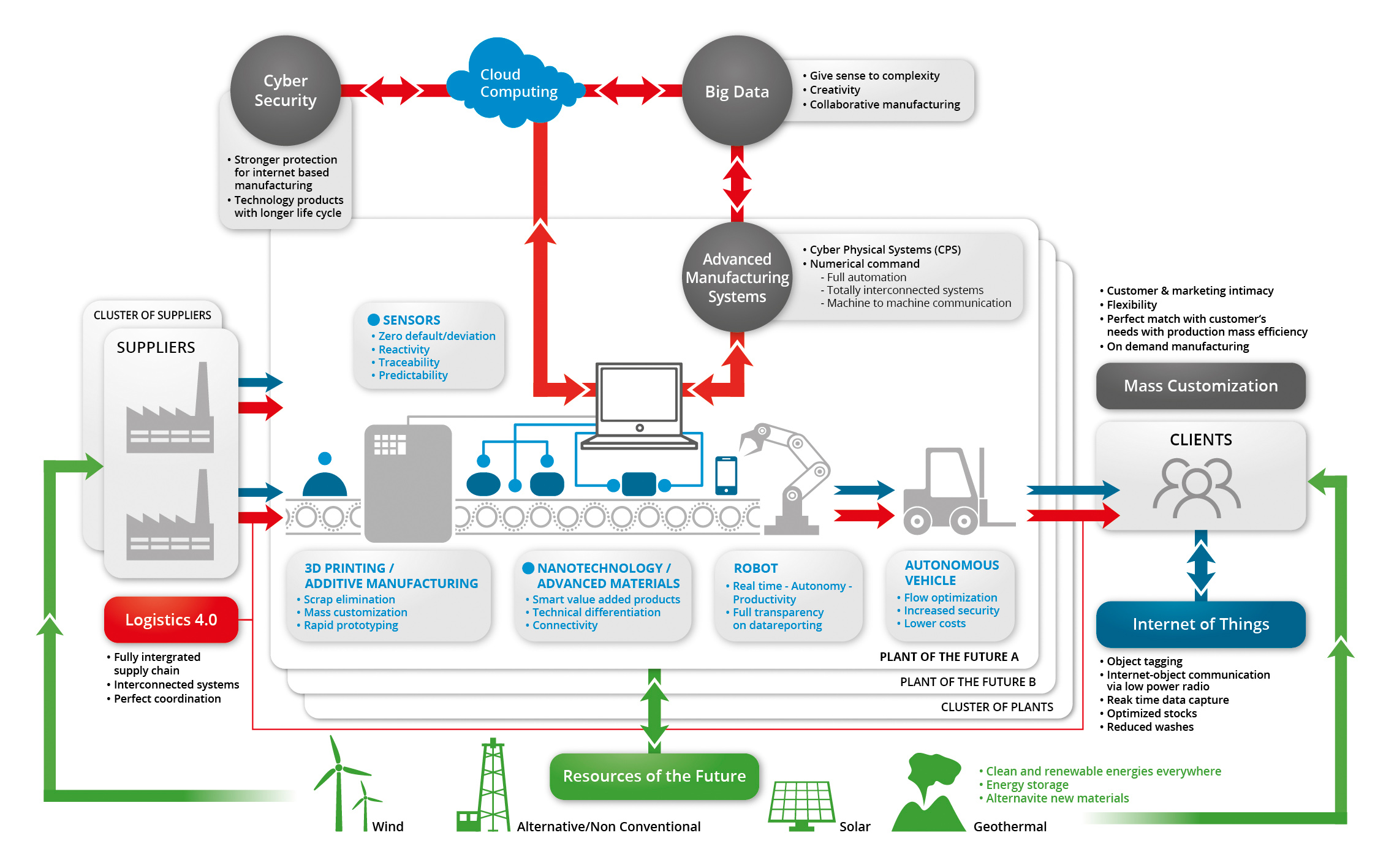

Industry 4.0 nie je v podstate žiadnou novinkou. Počiatky tohto konceptu siahajú až do roku 1992. Medzi nemeckými výskumníkmi už dlho rezonovala téma decentralizovaného riadenia a autonómie. Prof. H. J. Warnecke v roku 1992 predstavil svoj Fraktálový podnik. Ten vyvolal záujem výskumníkov o decentralizované, autonómne, inteligentné štruktúry, ktoré by mohli priniesť priemyslu synergické efekty. Myšlienka Fraktálového podniku sa tak v Nemecku stala základom kyberneticko-fyzikálnych systémov (Cyber-Physical Systems skr. "CPS"). CPS systémy predstavujú všetky objekty, ktoré sa nachádzajú vo výrobe – od materiálov, cez stroje a zariadenia, roboty, senzory, budovy, logistické prvky, prostriedky a systémy, až po hotové produkty. Všetky objekty v rámci CPS spája komunikačná sieť, ktorá im prostredníctvom internetu vecí (Internet of Things) umožňuje vzájomnú komunikáciu a zároveň im poskytuje požadované komunikačné služby.

Čo prinesie firmám Industry 4.0 – aké výhody?

"CPS systém tak môže prostredníctvom senzorov „vnímať“ celé svoje okolie, interné i externé. Človek s takýmito zložitými a rozsiahlymi CPS systémami komunikuje prostredníctvom vhodných rozhraní, označovaných ako Human Machine Interface, skr. "HMI". HMI podporujú komunikáciu človeka so strojmi v prirodzenom jazyku či prostredníctvom dotykových displejov" (cit.: Carrol, Lee 2014).

"Rozvinutá senzorika umožňuje zber obrovského množstva dát v reálnom čase, ich spracovanie, dolovanie dát, ich analýzy a získavanie nových znalostí, ktoré môžu byť využité na predikciu budúceho správania sa priemyselných systémov a tvorbu rozhodnutí. Tieto systémy sú označované aj ako Big Data. Akčné členy CPS potom umožňujú realizáciu takýchto rozhodnutí (výkon riadiacich inštrukcií), čo ďalej umožňuje, aby priemyselný systém autonómne reagoval na podnety z interného i externého prostredia. Tak sa uzatvára spätná riadiaca slučka, ktorá podporuje autonómne správanie sa priemyselných systémov. Pre uchovávanie množstva dát a väčšiny softvérových systémov, ktoré umožňujú ich spracovanie, prostredníctvom rýchlych výpočtových systémov, je využívaná technológia Cloud computing. Tá predstavuje model poskytovania služieb informačných technológií s využitím internetu, v ktorom používateľ postupne outsourcuje väčšinu IT funkcií a využíva tieto funkcie ako externé služby, sprostredkované poskytovateľom" (cit.: Gregor 2015).

Čo je potrebné spraviť pre reálny prínos?

- Stanoviť si stratégiu, priority a postupnosť krokov, ktorými dosiahnu väčšiu mieru automatizácie.

- Nájsť partnera v tejto oblasti, ktorý má skúsenosti nie len s výrobou a potrebnými technológiami, ale má skúsenosti s integráciou aplikácií, s informačnou bezpečnosťou, monitoringom alebo riadením služieb s dopadom na IT

Príklady využitia

Príkladom môže byť automatizované nastavenie parametrov výrobného zariadenia na základe umelej inteligencie, ktorá vyhodnocuje typy chýb na výstupe a navrhuje zmenu výrobného postupu. Tu využijeme spojenie technológií ako zber dát so senzorov, Big Data a MES, pomocou ktorých je riadené výrobné zariadenie. Ďalším príkladom je zaskladnenie tovaru a optimalizácia prepravných trás v sklade na základe parametrov, ako napr. množstvo požiadaviek na vyskladnenie, teda obrátkovosť, sezónnosť, rozmery, hmotnosť, či sekvencia spotreby na linke.

SCADA

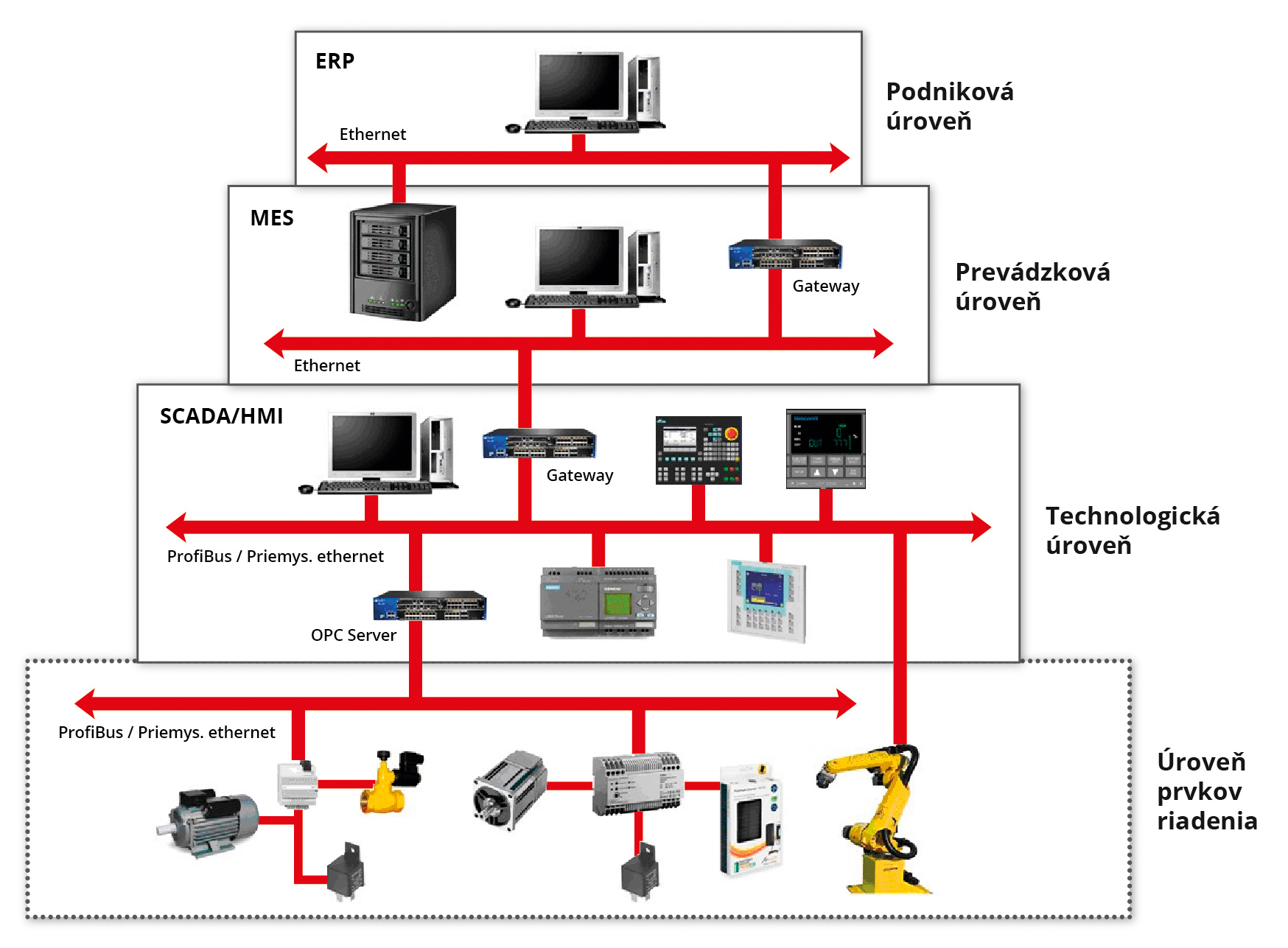

Technologická úroveň riadenia, taktiež označovaná aj ako procesná úroveň, tvorí základné rozhranie s výrobou. Sem patria výrobné linky, stroje a zariadenia, v ktorých sú integrované snímače, senzory, ktoré komunikujú pomocou technologických sietí s riadiacimi systémami, prevažne programovateľnými logickými automatmi (PLC), programovateľnými priemyselnými regulátormi (skr. "PPR") a ďalšími.

Príklady využitia SCADA

SCADA (Supervisory Control and Data Acquisition) je najmä hromadný zber technických dát (napríklad z výrobnej linky) a ich vyhodnocovanie. Výsledky sú potom zobrazené cez webové aplikácie vo webovom prehliadači. Vďaka tomuto systému je online vidieť všetko, čo sa v sledovanom zariadení deje, aké hodnoty sú aktuálne nastavené a aké sú aktuálne, navyše je možné diaľkové riadenie tohto zariadenia alebo objektu. Okrem možnosti diaľkového riadenia a nastavovanie vstupných parametrov, je možné regulovať napríklad otáčky turbíny, alebo rýchlosť výroby na výrobnej linke. Medzi ďalšie možnosti patrí zisťovanie trendov vo výrobe a stanovenie potreby nastavenia výrobných strojov, plánovanie výroby a pod.

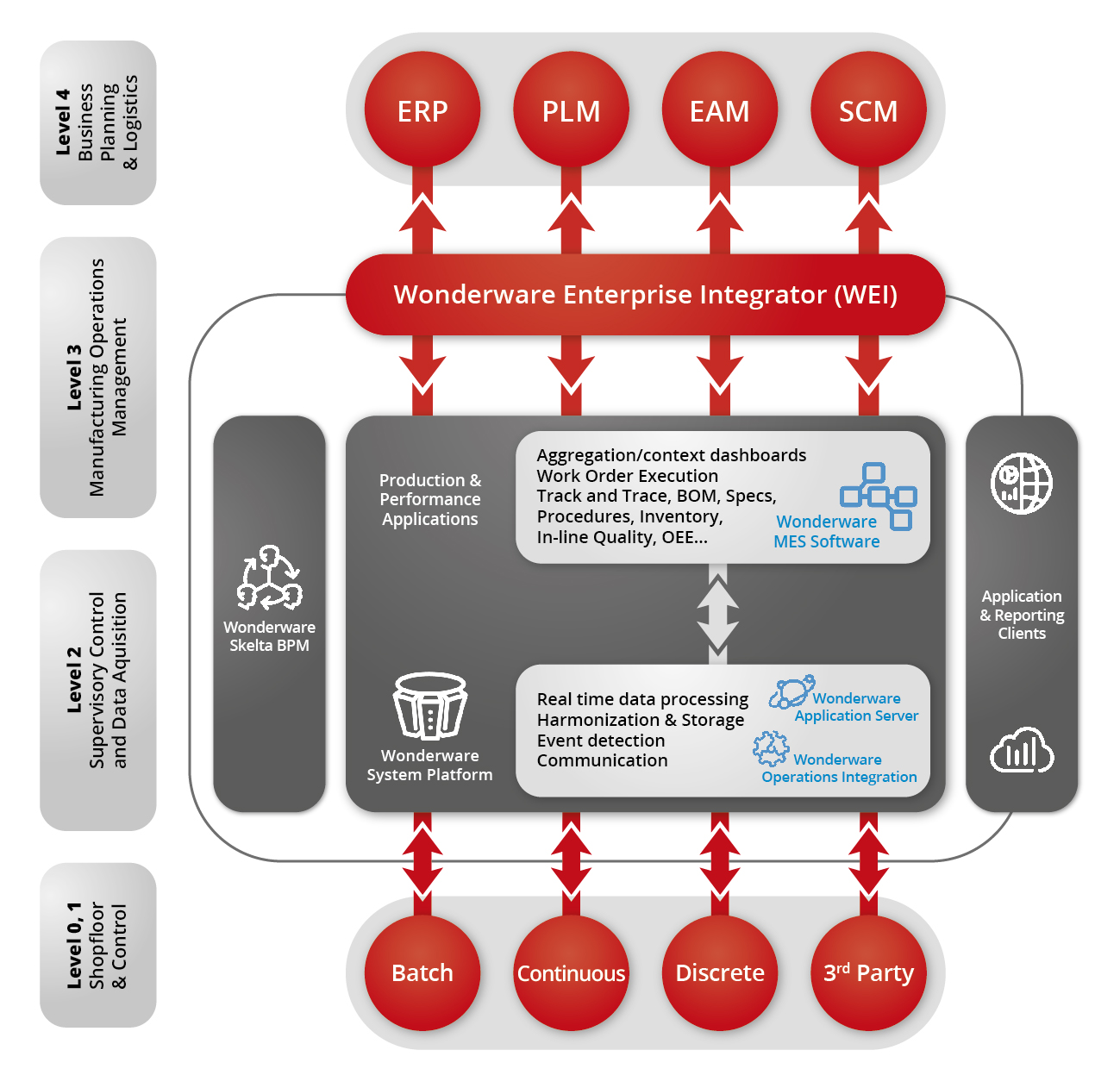

Spoločnosť TEMPEST nasadzuje u svojich zákazníkov systém Wonderware, ktorý pokrýva oblasť od zberu dát, SCADA/HMI až po MES funkcionalitu.

Softvér na procesnej úrovni

zabezpečuje základné funkcie automatizovaného systému riadenia:

- zber a prvotné spracovanie technologických veličín,

- výpočet riadiacich zásahov podľa daných algoritmov riadenia,

- realizácia vypočítaných akčných zásahov,

- generovanie alarmov pri výskyte špecifických alebo havarijných stavov,

- blokovanie nesprávnej činnosti riadiaceho systému a jeho uvedenie do bezpečného stavu,

- autodiagnostika činnosti technických prostriedkov riadiaceho systému.

Úroveň supervízneho riadenia

je vyššou (medzi)-úrovňou riadenia, ktorá sa alternatívne nazýva aj ako SCADA/HMI (Supervisory Control and Data Acquisition / Human Machine Interface). Integruje nasledovné funkcie:

- zber a integráciu procesných dát,

- spracovanie meraní,

- signalizáciu povelov a poruchových hlásení,

- monitorovanie,

- vizualizáciu informácií v reálnom čase,

- vyhodnocovanie a priame operatívne zasahovanie do procesov.

Manufacturing Execution Systems (skr. "MES")

MES systémy vytvárajú tzv. prevádzkovú úroveň riadenia a ponúkajú užívateľovi možnosti komplexného riadenia technologických aj výrobných procesov. Vypĺňajú medzeru medzi transakčne pracujúcimi informačnými systémami a systémami na procesnej úrovni pracujúcimi v reálnom čase. Obsahujú nástroje na sledovanie aktuálneho stavu výroby, riadenie stavu výrobných zdrojov, rozvrh výrobných operácií, jednotiek, pracovnej sily, kvality, údržby, analýzu výrobných činností, genézu produktu atď. Informačné systémy na prevádzkovej úrovni riadenia pracujú v reálnom čase, ale s nižším časovým rozlíšením ako systémy na procesnej úrovni. Aplikácia z úrovne MES musí zabezpečiť jednak agregovanie údajov prichádzajúcich v reálnom čase z procesnej úrovne do foriem a časového rozlíšenia zodpovedajúceho ERP systému, ako aj ich uchovanie, skompletizovanie a transakciu s ERP.

V čom môže pomôcť TEMPEST?

Máme jeden z najväčších tímov odborníkov na Wonderware a ako prví na Slovensku a jedni z mála disponujeme statusom Wonderware Certified System Integrator Partner. Do sveta automatizácie sme vošli so skúsenosťami systémového integrátora a sme doma aj v súvisiacich oblastiach, ako informačná bezpečnosť, riadenie služieb, IoT, softvérový vývoj a SCADA- MES systémy všeobecne.

Spoločnosť TEMPEST získala v oblasti automatizácie procesov na Slovensku unikátnu certifikáciu pre technologické produkty Wonderware InTouch a System Platform od spoločnosti Schneider Electric.

Zaujímate sa o problematiku Industry 4.0 a chcete zefektívniť výrobné procesy?

V spolupráci s fakultou MTF STU v Trnave a so spoločnosťou FESTO, sme zorganizovali odborné stretnutie k téme Industry 4.0. Stretnutie sa uskutočnilo 13. septembra v Trnave. Ako odborné stretnutie prebiehalo a čo zaujímavé sme sa dozvedeli? To sa dozviete už čoskoro na našom webe a v tomto článku. V budúcnosti zvažujeme opäť takéto stretnutie, ak by ste oň mali záujem, napíšte nám: